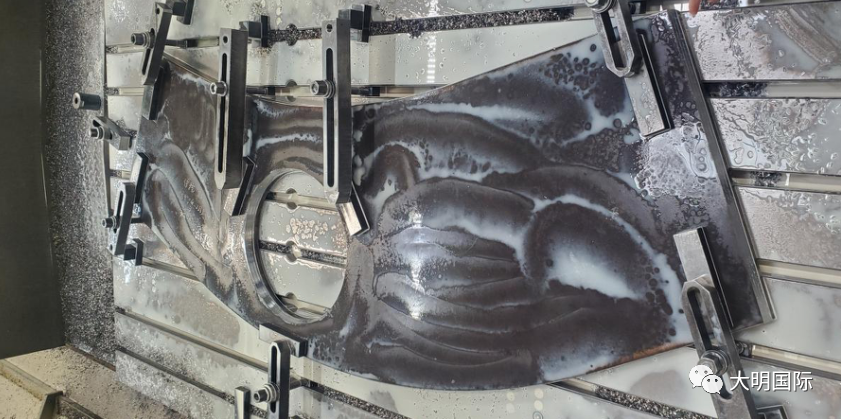

近日,机加工部承接用于大型挖掘机配套的碳钢工件机加工任务,该设备应用环境苛刻,对产品承载力要求很高,对加工的坡口面也有着非常高的加工要求。

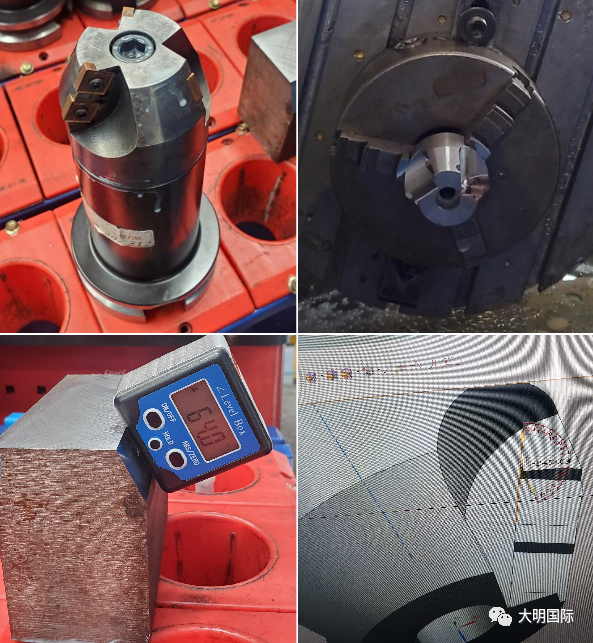

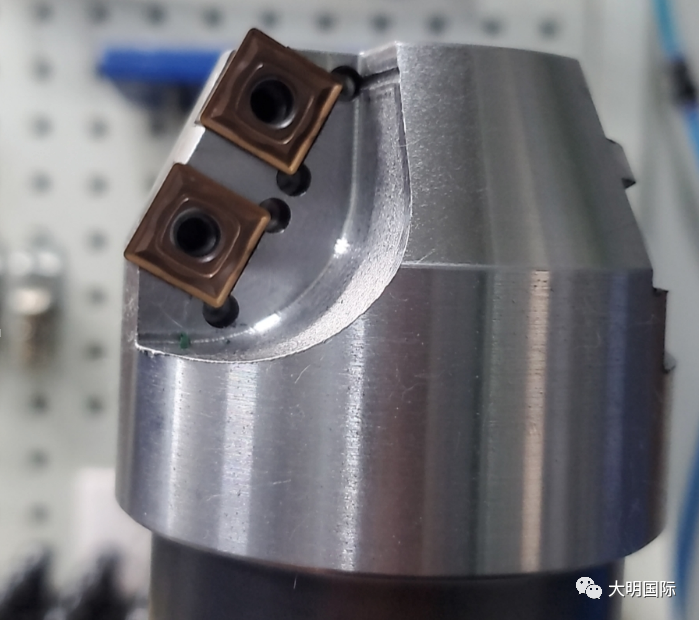

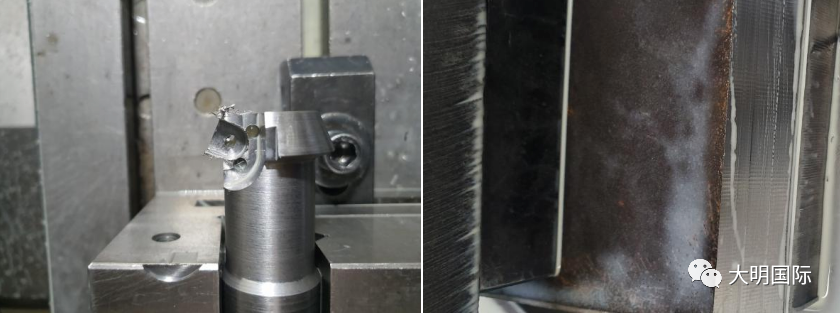

该产品主要加工内容为坡口加工,坡口角度为22.5°、35°、25°、40°等特殊角度。原加工工艺为使用圆鼻刀进行爬铣加工,刀具消耗大加工时间长,计划使用订制成型倒角刀进行加工,但刀具单价高且到货需要10天。考虑到交期,机加工生产部决定自行制作一批非标倒角刀,进行测试后加工。从刀具管理员设计与工艺技术组对接进行三维建模出加工程序,到现场加工以及刀杆刀盘表面淬火热处理和最后的上机测试,总共仅花了1天时间。经过测试后可正常投入生产使用。经初步估算,该方案相较使用圆刀片铣刀爬铣的方案,可直接降低加工刀具成本30%,提高效率40%。

在方案确定后,为进一步降低加工成本,机加工生产部技术人员还将已达报废标准的废旧刀片进行二次利用,制作与其配型的非标倒角刀盘。经初步估算,该方案相较开始的使用圆刀片铣刀爬铣的方案,可直接降低加工刀具成本65%,提高效率40%。